技術概要

イオンプレーティング(Ion Plating)は、金属やセラミック材料を蒸発・イオン化させた後、高エネルギーの状態で基材表面に衝突・成膜する高密着性のPVD(物理蒸着法)技術です。 工業製品の耐摩耗性・耐腐食性を向上させるために幅広く活用されており、外観・機能の両面で高付加価値を実現します。

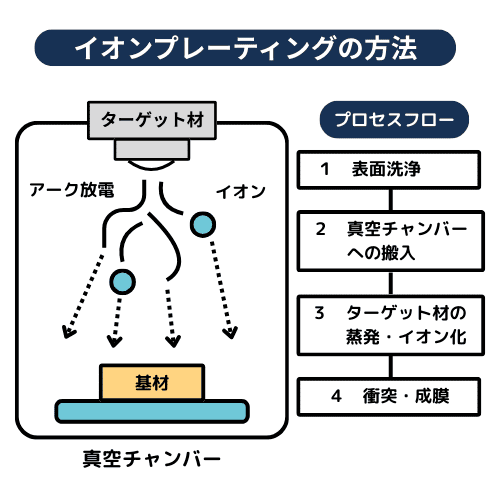

図1:イオンプレーティング装置の構造と成膜プロセス

イオンプレーティングの歴史

技術発展の流れ

- 1960年代 - 真空蒸着法に加え、プラズマを用いたPVDが発展

- 1970年代 - 切削工具や金型への耐摩耗コートとして商用化

- 1980〜90年代 - 装飾・電子部品分野での応用が進展

- 2000年代以降 - 環境対応型メッキとして注目、ナノ膜制御が進化

主な特徴とメリット

- 高密着性・高硬度の薄膜形成

- 耐摩耗性・耐食性に優れた長寿命化処理

- カドミウム・六価クロム不使用の環境対応

- 装飾性に優れたゴールド・ブラック・ミラー仕上げが可能

応用分野

- 精密機器部品(コネクタ、センサー、電子接点)

- 自動車部品(ピストンリング、モール、エンブレム)

- 医療機器(手術器具・インプラント表面処理)

- 時計・宝飾品・高級雑貨の表面仕上げ

成膜プロセスフロー(簡略)

- 表面洗浄・前処理

- 真空チャンバー内への搬入

- ターゲット材のアーク蒸発またはスパッタリング

- イオン化し基材表面に高速衝突→成膜

- 冷却・取り出し

よくあるご質問(FAQ)

イオンプレーティングは、真空中で成膜を行うため、高密着・高硬度な膜が得られます。従来の電解メッキと比べ、耐摩耗性・耐食性に優れており、環境負荷も低減できます。

基本的には金属素材(ステンレス、アルミ、チタンなど)に適用可能ですが、素材の導電性や形状によっては治具設計やプロセス調整が必要になる場合があります。

はい、ゴールド、ブラック、ローズゴールド、ミラーなど、使用するターゲット材とガスにより様々な色調表現が可能です。ご希望に応じて試作対応も行っています。

通常は0.1〜5μm程度ですが、ご要望や用途に応じて調整可能です。精密部品や装飾用途によって最適な膜厚をご提案いたします。

はい、試作・小ロットから量産対応まで承っております。初回ご相談時に仕様や用途をお聞かせいただければ、最適なプランをご案内いたします。

お問い合わせ

イオンプレーティング技術に関するご質問やお見積もりは、下記の連絡先

または、お問い合わせフォームにてお気軽にお問い合わせください。

TEL: 0778-52-3416

FAX: 0778-53-1345